Komposisi kimia pasir keramik terutama Al2O3 dan SiO2, dan fase mineral pasir keramik terutama fase korundum dan fase mullit, serta sejumlah kecil fase amorf.Refraktori pasir keramik umumnya lebih besar dari 1800 ° C, dan merupakan bahan tahan api aluminium-silikon dengan kekerasan tinggi.

Karakteristik pasir keramik

● Refraktori tinggi;

● Koefisien ekspansi termal yang kecil;

● Konduktivitas termal yang tinggi;

● Perkiraan bentuk bulat, faktor sudut kecil, fluiditas yang baik dan kemampuan kompak;

● Permukaan halus, tidak retak, tidak ada benjolan;

● Bahan netral, cocok untuk berbagai bahan pengecoran logam;

● Partikelnya memiliki kekuatan tinggi dan tidak mudah pecah;

● Kisaran ukuran partikel lebar, dan pencampuran dapat disesuaikan dengan persyaratan proses.

Penerapan Pasir Keramik pada Pengecoran Mesin

1. Gunakan pasir keramik untuk mengatasi urat, pelekatan pasir, inti patah dan deformasi inti pasir dari kepala silinder besi cor

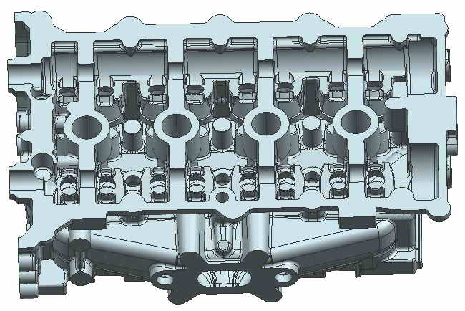

● Blok silinder dan kepala silinder adalah pengecoran mesin yang paling penting

● Bentuk rongga bagian dalam rumit, dan persyaratan untuk akurasi dimensi dan kebersihan rongga bagian dalam sangat tinggi

● batch besar

Untuk memastikan efisiensi produksi dan kualitas produk,

● Pasir hijau (terutama jalur penataan hidrostatis) produksi jalur perakitan umumnya digunakan.

● Inti pasir umumnya menggunakan proses kotak dingin dan pasir berlapis resin (inti cangkang), dan beberapa inti pasir menggunakan proses kotak panas.

● Karena bentuk kompleks inti pasir dari blok silinder dan pengecoran kepala, beberapa inti pasir memiliki luas penampang yang kecil, bagian tertipis dari beberapa blok silinder dan inti selubung air kepala silinder hanya 3-3,5 mm, dan outlet pasir sempit, inti pasir setelah pengecoran dikelilingi oleh besi cair suhu tinggi untuk waktu yang lama, sulit untuk membersihkan pasir, dan peralatan pembersih khusus diperlukan, dll. Di masa lalu, semua pasir silika digunakan dalam pengecoran produksi, yang menyebabkan masalah urat dan pasir menempel di jaket air pengecoran blok silinder dan kepala silinder.Masalah deformasi inti dan inti pecah sangat umum dan sulit dipecahkan.

Untuk mengatasi masalah tersebut, mulai sekitar tahun 2010, beberapa perusahaan pengecoran mesin ternama dalam negeri, seperti FAW, Weichai, Shangchai, Shanxi Xinke, dll., mulai meneliti dan menguji penerapan pasir keramik untuk memproduksi blok silinder, jaket air kepala silinder, dan saluran oli.Inti pasir yang sama secara efektif menghilangkan atau mengurangi cacat seperti sintering rongga dalam, penempelan pasir, deformasi inti pasir, dan inti yang pecah.

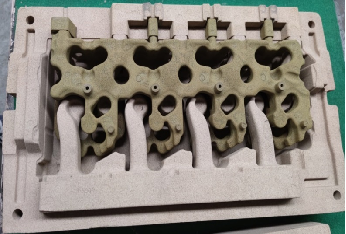

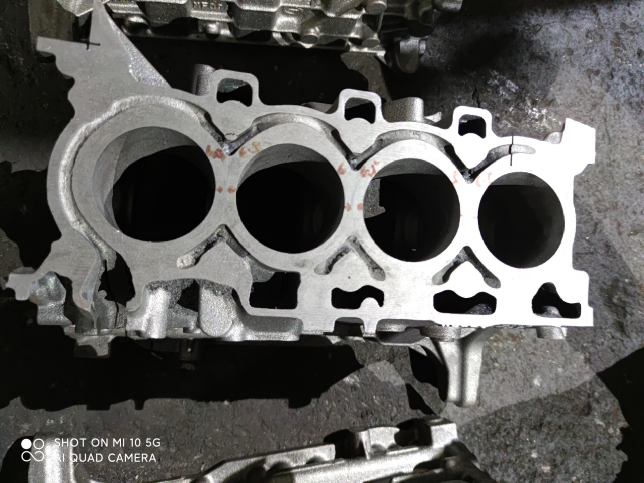

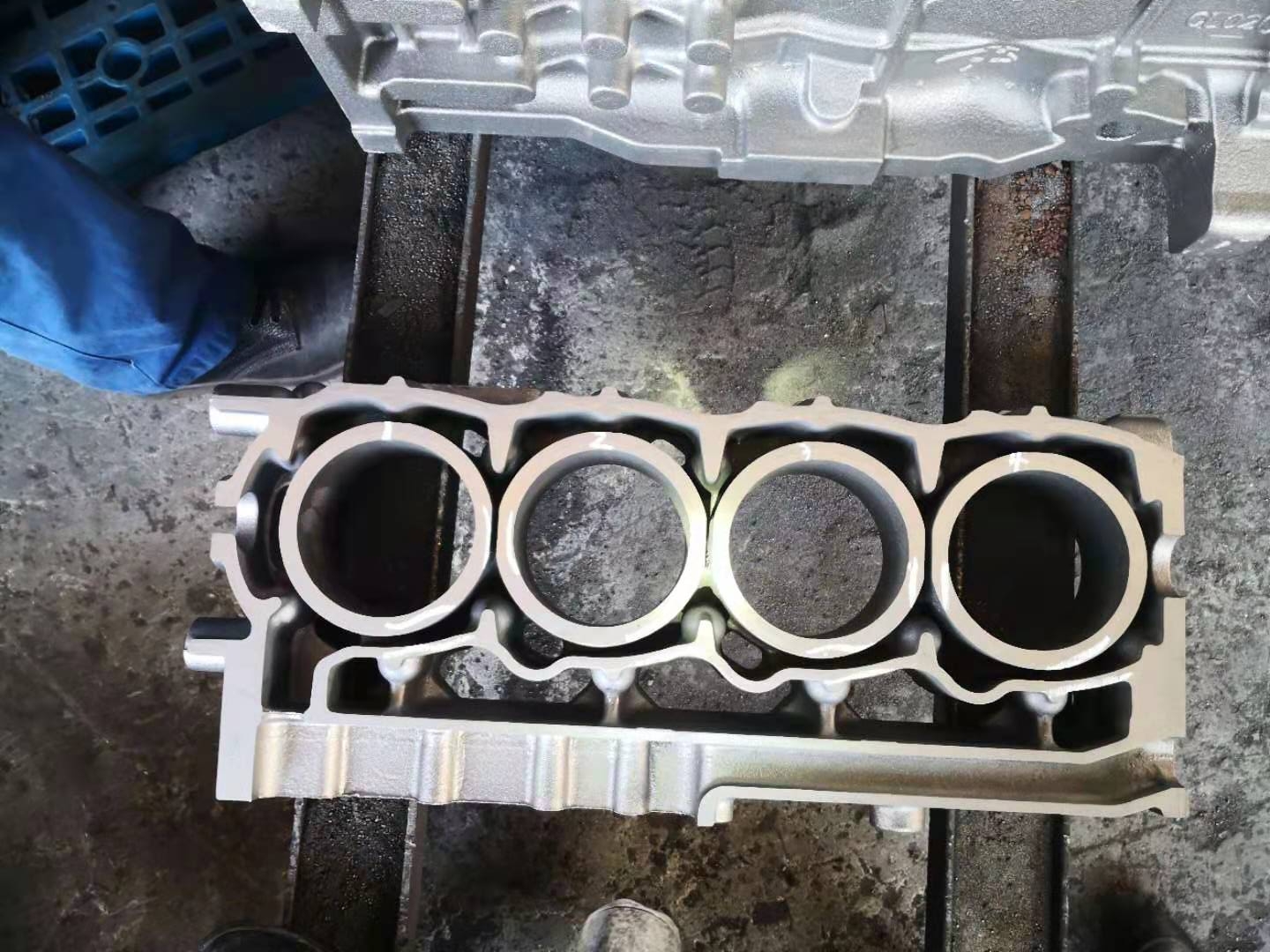

Ikuti gambar yang dibuat oleh pasir keramik dengan proses kotak dingin.

Sejak itu, pasir gosok campuran pasir keramik telah secara bertahap dipromosikan dalam proses kotak dingin dan kotak panas, dan diterapkan pada inti selubung air kepala silinder.Telah dalam produksi yang stabil selama lebih dari 6 tahun.Penggunaan inti pasir kotak dingin saat ini adalah: sesuai dengan bentuk dan ukuran inti pasir, jumlah pasir keramik yang ditambahkan adalah 30% -50%, jumlah total resin yang ditambahkan adalah 1,2% -1,8%, dan kekuatan tarik adalah 2,2-2,7 MPa.(Data pengujian sampel laboratorium)

Ringkasan

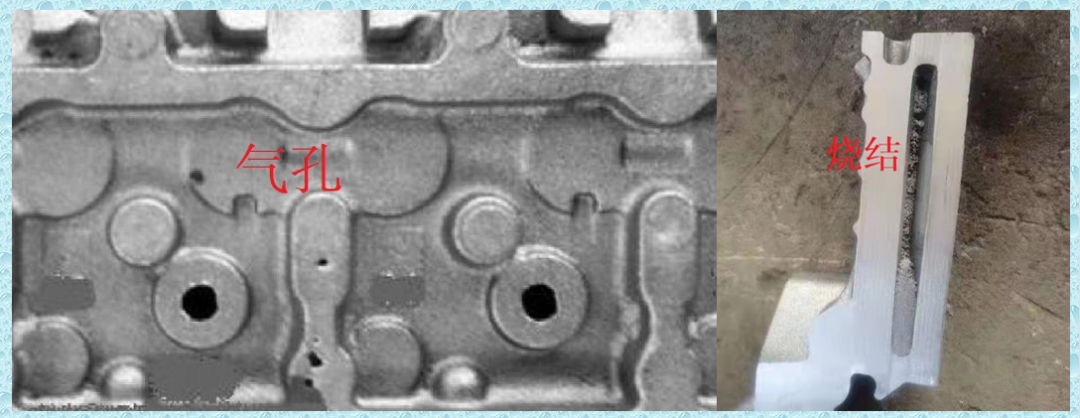

Blok silinder dan bagian besi cor kepala mengandung banyak struktur rongga dalam yang sempit, dan suhu penuangan umumnya antara 1440-1500°C.Bagian berdinding tipis dari inti pasir mudah disinter di bawah aksi besi cair suhu tinggi, seperti besi cair yang menyusup ke dalam inti pasir, atau menghasilkan reaksi antarmuka untuk membentuk pasir lengket.Refraktori pasir keramik lebih besar dari 1800°C, sedangkan densitas sebenarnya dari pasir keramik relatif tinggi, energi kinetik partikel pasir dengan diameter dan kecepatan yang sama adalah 1,28 kali partikel pasir silika saat menembak pasir, yang dapat meningkatkan densitas inti pasir.

Keunggulan tersebut menjadi alasan mengapa penggunaan pasir keramik dapat mengatasi masalah menempelnya pasir pada rongga bagian dalam coran kepala silinder.

Jaket air, bagian masuk dan keluar dari blok silinder dan kepala silinder sering mengalami cacat urat.Sejumlah besar penelitian dan praktik pengecoran telah menunjukkan bahwa akar penyebab cacat urat pada permukaan pengecoran adalah ekspansi perubahan fase pasir silika, yang menyebabkan tekanan termal menyebabkan retakan pada permukaan inti pasir, yang menyebabkan besi cair. untuk menembus ke dalam retakan, kecenderungan pembuluh darah lebih besar terutama pada proses kotak dingin.Faktanya, laju pemuaian termal pasir silika mencapai 1,5%, sedangkan laju pemuaian termal pasir keramik hanya 0,13% (dipanaskan pada suhu 1000°C selama 10 menit).Kemungkinan retak sangat kecil dimana pada permukaan inti pasir akibat tegangan ekspansi termal.Penggunaan pasir keramik pada inti pasir blok silinder dan kepala silinder saat ini merupakan solusi sederhana dan efektif untuk masalah urat.

Inti pasir jaket air kepala silinder yang rumit, berdinding tipis, panjang dan sempit dan inti pasir saluran oli silinder membutuhkan kekuatan dan ketangguhan tinggi (termasuk kekuatan suhu tinggi), dan pada saat yang sama perlu mengontrol pembangkitan gas dari pasir inti.Secara tradisional, proses pasir berlapis banyak digunakan.Penggunaan pasir keramik mengurangi jumlah resin dan mencapai efek kekuatan tinggi dan pembangkitan gas rendah.Karena kinerja resin dan pasir mentah terus meningkat, proses kotak dingin semakin menggantikan bagian dari proses pasir berlapis dalam beberapa tahun terakhir, sangat meningkatkan efisiensi produksi dan memperbaiki lingkungan produksi.

2. Penerapan pasir keramik untuk mengatasi masalah deformasi inti pasir pada pipa knalpot

Manifold buang bekerja dalam kondisi bolak-balik suhu tinggi untuk waktu yang lama, dan ketahanan oksidasi material pada suhu tinggi secara langsung memengaruhi masa pakai manifold buang.Dalam beberapa tahun terakhir, negara ini terus meningkatkan standar emisi gas buang mobil, dan penerapan teknologi katalitik dan teknologi turbocharging telah meningkatkan suhu kerja manifold buang secara signifikan, mencapai di atas 750 °C.Dengan peningkatan performa mesin lebih lanjut, temperatur kerja exhaust manifold juga akan meningkat.Saat ini umumnya digunakan baja tuang tahan panas, seperti ZG 40Cr22Ni10Si2 (JB/T 13044), dll., dengan suhu tahan panas 950°C-1100°C.

Rongga bagian dalam manifold buang umumnya harus bebas dari retakan, penutup dingin, rongga susut, inklusi terak, dll. Yang mempengaruhi kinerja, dan kekasaran rongga bagian dalam harus tidak lebih besar dari Ra25.Pada saat yang sama, terdapat peraturan yang ketat dan jelas tentang penyimpangan ketebalan dinding pipa.Untuk waktu yang lama, masalah ketebalan dinding yang tidak rata dan deviasi dinding pipa knalpot yang berlebihan telah mengganggu banyak pengecoran pipa knalpot.

Sebuah pengecoran pertama kali menggunakan inti pasir berlapis pasir silika untuk menghasilkan manifold buang baja tahan panas.Karena suhu penuangan yang tinggi (1470-1550°C), inti pasir mudah terdeformasi, mengakibatkan fenomena di luar toleransi pada ketebalan dinding pipa.Meskipun pasir silika telah mengalami perubahan fasa suhu tinggi, karena pengaruh berbagai faktor, namun tetap tidak dapat mengatasi deformasi inti pasir pada suhu tinggi, yang mengakibatkan berbagai fluktuasi ketebalan dinding pipa. , dan dalam kasus yang parah, itu akan dihapus.Untuk meningkatkan kekuatan inti pasir dan mengontrol pembentukan gas inti pasir, diputuskan untuk menggunakan pasir berlapis pasir keramik.Ketika jumlah resin yang ditambahkan adalah 36% lebih rendah dari pasir yang dilapisi pasir silika, kekuatan tekuk suhu ruangan dan kekuatan tekuk termalnya meningkat sebesar 51% , 67%, dan jumlah gas yang dihasilkan berkurang sebesar 20%, yang memenuhi persyaratan proses dengan kekuatan tinggi dan pembangkitan gas rendah.

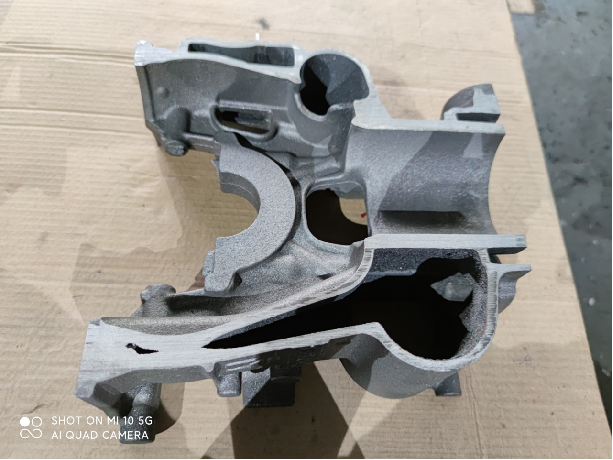

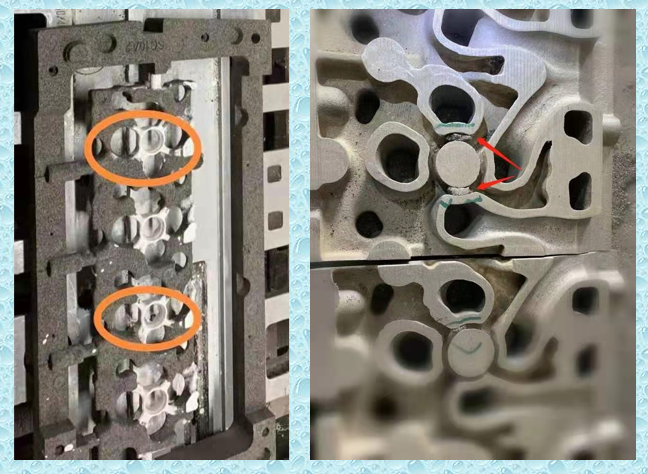

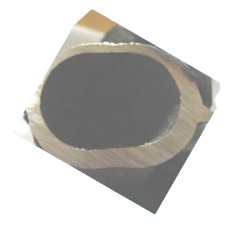

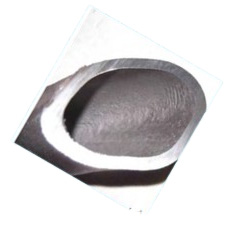

Pabrik menggunakan inti pasir berlapis pasir silika dan inti pasir berlapis pasir keramik untuk pengecoran simultan, setelah membersihkan coran, mereka melakukan inspeksi anatomi.

Jika inti terbuat dari pasir berlapis pasir silika, coran memiliki ketebalan dinding yang tidak rata dan dinding tipis, dan ketebalan dinding 3,0-6,2 mm;ketika inti terbuat dari pasir berlapis pasir keramik, ketebalan dinding pengecoran seragam, dan ketebalan dinding 4,4-4,6 mm.sebagai berikut gambar

Pasir berlapis pasir silika

Pasir dilapisi pasir keramik

Pasir berlapis pasir keramik digunakan untuk membuat inti, yang menghilangkan kerusakan inti pasir, mengurangi deformasi inti pasir, sangat meningkatkan akurasi dimensi saluran aliran rongga bagian dalam manifold buang, dan mengurangi pasir menempel di rongga bagian dalam, meningkatkan kualitas coran dan tingkat produk jadi dan mencapai manfaat ekonomi yang signifikan.

3. Penerapan pasir keramik pada housing turbocharger

Temperatur kerja pada ujung turbin dari cangkang turbocharger umumnya melebihi 600°C, bahkan ada yang mencapai setinggi 950-1050°C.Bahan cangkang harus tahan terhadap suhu tinggi dan memiliki kinerja pengecoran yang baik.Struktur cangkangnya lebih kompak, ketebalan dindingnya tipis dan seragam, dan rongga dalamnya bersih, dll., Sangat menuntut.Saat ini, rumah turbocharger umumnya terbuat dari pengecoran baja tahan panas (seperti 1.4837 dan 1.4849 dari standar Jerman DIN EN 10295), dan besi ulet tahan panas juga digunakan (seperti GGG SiMo standar Jerman, Amerika standar besi nodular austenitik tinggi nikel D5S, dll.).

Housing turbocharger mesin 1,8 T, bahan: 1,4837, yaitu GX40CrNiSi 25-12, komposisi kimia utama (%): C: 0,3-0,5, Si: 1-2,5, Cr: 24-27, Mo: Maks 0,5, Ni: 11 -14, suhu penuangan 1560 ℃.Paduan tersebut memiliki titik leleh yang tinggi, tingkat penyusutan yang besar, kecenderungan retak panas yang kuat, dan kesulitan pengecoran yang tinggi.Struktur metalografi pengecoran memiliki persyaratan ketat pada sisa karbida dan inklusi non-logam, dan ada juga peraturan khusus tentang cacat pengecoran.Untuk memastikan kualitas dan efisiensi produksi pengecoran, proses pencetakan mengadopsi pengecoran inti dengan inti cangkang pasir berlapis film (dan beberapa inti kotak dingin dan kotak panas).Awalnya, pasir gosok AFS50 digunakan, dan kemudian pasir silika panggang digunakan, tetapi masalah seperti lengket pasir, gerinda, retakan termal, dan pori-pori di rongga bagian dalam muncul dalam berbagai tingkat.

Berdasarkan penelitian dan pengujian, pabrik memutuskan untuk menggunakan pasir keramik.Awalnya membeli pasir pelapis jadi (pasir keramik 100%), kemudian membeli peralatan regenerasi dan pelapisan, dan terus mengoptimalkan proses selama proses produksi, menggunakan pasir keramik dan pasir gosok untuk mencampur pasir mentah.Saat ini, pasir yang dilapisi secara kasar diimplementasikan sesuai dengan tabel berikut:

| Proses pasir berlapis pasir keramik untuk rumahan turbocharger | ||||

| Ukuran Pasir | Tingkat persentase pasir keramik | penambahan resin% | Kekuatan lentur MPa | Keluaran gas ml/g |

| AFS50 | 30-50 | 1.6-1.9 | 6.5-8 | ≤12 |

Selama beberapa tahun terakhir, proses produksi pabrik ini telah berjalan dengan stabil, kualitas corannya bagus, dan manfaat ekonomi dan lingkungannya luar biasa.Ringkasannya adalah sebagai berikut:

A.Menggunakan pasir keramik, atau menggunakan campuran pasir keramik dan pasir silika untuk membuat inti, menghilangkan cacat seperti pelekatan pasir, sintering, urat, dan retak termal pada coran, dan mewujudkan produksi yang stabil dan efisien;

B.Pengecoran inti, efisiensi produksi tinggi, rasio pasir-besi rendah (umumnya tidak lebih dari 2:1), konsumsi pasir mentah lebih sedikit, dan biaya lebih rendah;

C.Penuangan inti kondusif untuk daur ulang dan regenerasi pasir limbah secara keseluruhan, dan reklamasi termal diadopsi secara seragam untuk regenerasi.Kinerja pasir regenerasi telah mencapai tingkat pasir baru untuk pasir gosok, yang telah mencapai efek pengurangan biaya pembelian pasir mentah dan pengurangan pembuangan limbah padat;

D.Kandungan pasir keramik dalam pasir regenerasi perlu sering diperiksa untuk menentukan jumlah pasir keramik baru yang ditambahkan;

e.Pasir keramik memiliki bentuk bulat, fluiditas yang baik, dan spesifisitas yang besar.Bila dicampur dengan pasir silika, mudah menyebabkan segregasi.Jika perlu, proses sand shooting perlu disesuaikan;

F.Saat menutupi film, coba gunakan resin fenolik berkualitas tinggi, dan gunakan berbagai aditif dengan hati-hati.

4. Penerapan pasir keramik di kepala silinder paduan aluminium mesin

Untuk meningkatkan kekuatan mobil, mengurangi konsumsi bahan bakar, mengurangi polusi gas buang, dan melindungi lingkungan, mobil berbobot ringan menjadi tren perkembangan industri otomotif.Saat ini, pengecoran mesin otomotif (termasuk mesin diesel), seperti blok silinder dan kepala silinder, umumnya dicor dengan paduan aluminium, dan proses pengecoran blok silinder dan kepala silinder, bila menggunakan inti pasir, pengecoran gravitasi cetakan logam dan tekanan rendah casting (LPDC) adalah yang paling representatif.

Inti pasir, pasir berlapis dan proses kotak dingin dari blok silinder paduan aluminium dan pengecoran kepala lebih umum, cocok untuk karakteristik produksi presisi tinggi dan skala besar.Metode penggunaan pasir keramik mirip dengan produksi kepala silinder besi tuang.Karena suhu penuangan yang rendah dan berat jenis paduan aluminium yang kecil, umumnya pasir inti berkekuatan rendah digunakan, seperti inti pasir kotak dingin di pabrik, jumlah resin yang ditambahkan adalah 0,5-0,6%, dan kekuatan tarik adalah 0,8-1,2 MPa.Diperlukan pasir inti Memiliki keruntuhan yang baik.Penggunaan pasir keramik mengurangi jumlah resin yang ditambahkan dan sangat meningkatkan keruntuhan inti pasir.

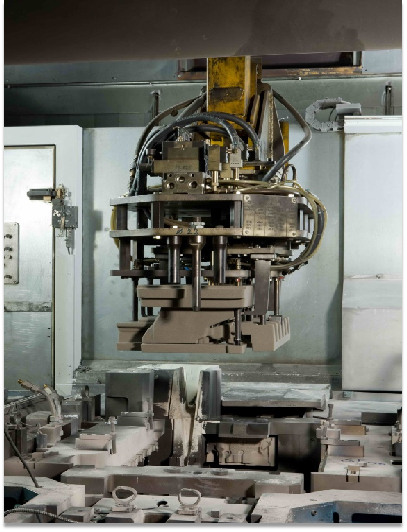

Dalam beberapa tahun terakhir, untuk meningkatkan lingkungan produksi dan meningkatkan kualitas coran, semakin banyak penelitian dan aplikasi pengikat anorganik (termasuk gelas air yang dimodifikasi, pengikat fosfat, dll.).Gambar di bawah ini adalah lokasi pengecoran pabrik menggunakan kepala silinder paduan aluminium pasir keramik inti pengikat anorganik.

Pabrik menggunakan pengikat anorganik pasir keramik untuk membuat inti, dan jumlah pengikat yang ditambahkan adalah 1,8 ~ 2,2%.Karena fluiditas pasir keramik yang baik, inti pasirnya padat, permukaannya lengkap dan halus, dan pada saat yang sama, jumlah gas yang dihasilkan kecil, ini sangat meningkatkan hasil pengecoran, meningkatkan keruntuhan pasir inti. , meningkatkan lingkungan produksi, dan menjadi model produksi hijau.

Penerapan pasir keramik dalam industri pengecoran mesin telah meningkatkan efisiensi produksi, memperbaiki lingkungan kerja, mengatasi cacat pengecoran, dan mencapai manfaat ekonomi yang signifikan dan manfaat lingkungan yang baik.

Industri pengecoran mesin harus terus meningkatkan regenerasi pasir inti, lebih meningkatkan efisiensi penggunaan pasir keramik, dan mengurangi emisi limbah padat.

Dari perspektif efek penggunaan dan ruang lingkup penggunaan, pasir keramik saat ini merupakan pasir khusus pengecoran dengan kinerja komprehensif terbaik dan konsumsi terbesar dalam industri pengecoran mesin.

Waktu posting: Mar-27-2023